- 29 بهمن 1402

- by: مدیر سایت

سیستم اگزوز دیزل ژنراتور

وظیفه سیستم اگزوز در یک دیزل ژنراتور، انتقال دود و گازهای ناشی از احتراق داخل موتور به بیرون از محل نصب و کاهش آلودگی صوتی دستگاه است. یک سیستم اگزوز مناسب باید به گونهای طراحی شود که گازهای خروجی دیزل ژنراتور، از نزدیکترین نقطه ممکن به اتمسفر منتقل شوند. محدودیت بیش از حد در مسیر اگزوز، باعث افزایش مصرف سوخت و دمای بالای بیش از حد اگزوز شده که باعث خرابی و تولید دوده سیاه توسط دیزل ژنراتور میگردد. طراحی مسیر و سایز لولهها بسیار با اهمیت است؛ چراکه هر گونه مقاومتی در مسیر خروج گازهای حاصل از احتراق، باعث افزایش فشار بر روی موتور شده و این امر به نوبه خود سبب کاهش توان خروجی موتور و افزایش حرارت آن میگردد. در این مقاله ابتدا به معرفی موارد عمومی که در طراحی یک سیستم اگزوز برای تمام دیزل ژنراتورها باید در نظر گرفت میپردازیم و پس از معرفی انواع سایلنسرهای مورد استفاده، برای یک دیزل ژنراتور نمونه، سیستم اگزوز در نظر گرفته شده را بررسی و مقدار فشار در مسیر آن را محاسبه مینماییم.

الزامات عمومی طراحی سیستم اگزوز

- بهتر است در لولهکشی مسیر اگزوز برای دیزل ژنراتور، از لوله آهنی سیاه رده 40 استفاده کنید. (سیستمهای اگزوز پیش ساخته از جنس فولاد ضد زنگ نیر قابل قبول میباشند)

- قبل از انجام هرگونه جوشکاری برای لولهکشی مسیر اگزوز، اتصالات مربوط به کابل باتریهای دیزل ژنراتور را جدا کنید.

- خروجی اگزوز موتور (از قسمت توربو شارژ) باید از طریق فلکسیبل اگزوز فولادی و ضد زنگ به طول حداقل 60 سانتیمتر به منبع اگزوز متصل شود تا امکان انبساط حرارتی لوله اگزوز و مقاومت در برابر لرزشهای ناشی از کارکرد موتور فراهم گردد. نکته مهم این است که از لوله فلکسیبل اگزوز نباید به عنوان زانویی یا جبران اشتباهات در لولهکشیهای سیستم اگزوز استفاده شود.

- قرار گرفتن وزن زیاد روی خروجی منیفولد اگزوز موتور میتواند باعث آسیب دیدن آن و کاهش عمر توربوشارژ شود. لذا لولهها و سایلنسر اگزوز باید با اتصالات نسوز متناسب با وزن خود، مهار شوند.

- منبع اگزوز باید در نزدیکترین نقطه به موتور متصل گردد تا بلافاصله پس از روشن شدن موتور، گرم شده و اثرات خوردگی ناشی از میعان گازهای خروجی در اگزوز موتور و تشکیل قطرات آب و اسید سولفوریک و آلودگی صوتی ناشی از کار دیزل ژنراتور تا حد ممکن کاهش یابد.

- در لولهکشی سیستم اگزوز در نظر داشته باشید که قطر لوله مورد استفاده باید برابر (یا بزرگتر از) قطر خروجی اگزوز موتور باشد. در مسیرهای افقی هرگز نباید از لولههایی با قطر کمتر از خروجی اگزوز موتور استفاده کرد. از طرفی در صورتی که لولههای مورد استفاده در مسیر اگزوز بزرگتر از حد مجاز در نظر گرفته شوند، بیشتر از لوله سایز کوچک دچار خوردگی ناشی از میعان گازهای خروجی موتور میشوند. همچین استفاده از لولههای با سطح مقطع زیاد، باعث کاهش سرعت گازهای خروجی در مسیر اگزوز شده و میزان انتشار و پراکندگی آن به فضای باز کاهش مییابد. لذا باید از انتخاب سایز مناسب برای لولههای مسیر اگزوز اطمینان حاصل کنید؛ زیرا Backpressure روی موتور با افزایش مقطع لوله، کاهش مییابد. موتورهای مختلف دارای اندازههای متفاوت برای سایز اگزوز و محدودیتهای در میزان Backpressure مجاز هستند.

- منبع اگزوز و لولههای سیستم اگزوز باید به منظور کاهش انتقال حرارت به محیط اطراف، جلوگیری از تماس تصادفی و سوختگی افراد، جلوگیری از فعال شدن سیستمهای اعلان و اطفای حریق و کاهش میزان خوردگی ناشی از میعان گازهای خروجی اگزوز، با عایقهای حرارتی مناسب پوشانده شوند. برای جلوگیری از تماس اتفاقی، مسیر سیستم اگزوز باید حداقل از کف زمین 2.3 متر فاصله داشته باشد. از عایق کردن منیفولد اگزوز و توربوشارژ خودداری کنید؛ زیرا باعث آسیب به این قطعات شده و عملکرد کل دیزل ژنراتور را تحت تاثیر منفی قرار میدهد.

- جهت خروجی سیستم اگزوز نیز باید به دقت انتخاب شود. خروجی اگزوز هرگز نباید به سمت ورودی هواکش ساختمانهای مجاور یا به سمت سطوح و مواد قابل اشتعال هدایت شود. اگزوز موتور دیزل داغ بوده و حاوی دوده و سایر آلایندههایی است که میتوانند به سطوح اطراف بچسبند. خروجی اگزوز باید از محل ورودی هوای تهویه اتاق دیزل ژنراتور، دورتر انتخاب شود. اکیدا توصیه میگردد که خروجی سیستم اگزوز به صورت عمودی در مسیر باد انتخاب شود. همچنین خروجی اگزوز باید در همان جهت خروجی رادیاتور دیزل ژنراتور انتخاب شود تا از ورود دود و ذرات به داخل اتاق دیزل ژنراتور جلوگیری شود.

- از آنجایی که لولههای فولادی دارای ضریب انبساط 1.14 میلیمتر به ازای هر 100 درجه افزایش دما هستند، لازم است در مسیر اگزوز از اتصالات فلکسیبل و منعطف استفاده شود. در هر نقطه در مسیر اگزوز که تغییر جهت روی میدهد، باید از لولههای فلکسیبل اگزوز استفاده شود. در مسیرهای افقی، لوله های اگزوز باید به سمت پایین و خارج از اتاق دیزل ژنراتور شیب داشته باشند.

- باید در مسیر اگزوز یا داخل سایلنسر، یک دریچه برای تخلیه میعانات تعبیه شود و در سرویسهای نگهداری تخلیه این میعانات لحاظ گردد. همچنین در زمانی که دستگاه روشن نیست، باید تمهیدات لازم برای جلوگیری از ورود آب باران به سیستم اگزوز دیزل ژنراتور اندیشیده شود. برای این کار میتوان از درپوش باران برای خروجیهای عمودی استفاده کرد. خروجیهای افقی باید به صورت زاویه دار با توری محافظ پرندگان محافظت شود. در محیطهای خیلی سرد، استفاده از درپوش باران به دلیل امکان بسته شدن آن توصیه نمیشود.

- استفاده از اگزوز مشترک با سایر دستگاه ها مانند بویلر و هم چنین سایر دیزل ژنراتور ها سبب برگشت دود به سوی دستگاه خاموش می شود و هر دیزل ژنراتور باید لوله اگزوز اختصاصی خود را داشته باشد. دودهها، میعانات خورنده، و دمای بالای گازهای خروجی میتوانند به تجهیزاتی که در حال کار نیستند، آسیب برسانند.

- مقدار Backpressure اگزوز نباید از Backpressure مجاز تعیین شده توسط سازنده موتور تجاوز کند. Backpressure بیش از حد اگزوز، قدرت موتور و عمر آن را کاهش می دهد و ممکن است باعث افزایش دمای اگزوز و مقدار دود آن شود. Backpressure اگزوز موتور باید قبل از نهایی شدن چیدمان سیستم اگزوز تخمین زده شود و باید در خروجی اگزوز و هنگامی دیزل ژنراتور تحت بار کامل میباشد، قبل از نهایی شدن راه اندازی دستگاه، اندازهگیری شود.

انتخاب سایلنسر اگزوز

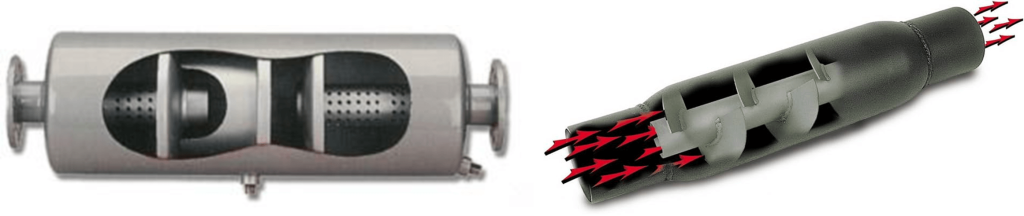

معمولا برای محدود کردن صدای اگزوز دیزل ژنراتور، از یک سایلنسر (مافلر) استفاده میشود. سایلنسرها از نظر طراحی و مواد مورد استفاده در ساخت، انواع مختلفی دارند. معمولا سایلنسرها به دو دسته سایلنسرهای محفظهای (Chamber Silencers) و سایلنسرهای اسپیرال (Spiral Silencers) تقسیمبندی میشوند که سایلنسرهای اسپیرال به لحاظ فیزیکی کوچکتر بوده اما فشار بیشتری نسب به سایلنسرهای محفظهای در مسیر اگزوز ایجاد میکنند.

شکل سمت راست سایلنسر اسپیرال – شکل سمت چپ سایلنسر محفظهای

سایلنسرها میتوانند به روش نورد سرد و یا با استفاده از فولاد ضدزنگ ساخته شوند که روش نورد سرد هزینه کمتری دارد اما استفاده از فولاد ضد زنگ باعث میشود که سایلنسر کمتر در معرض خوردگی قرار بگیرد. برای کاربریهایی که سایلنسر اگزوز دیزل ژنراتور در محیط داخلی نصب میشود، استفاده از سایلنسرهای نوع فولاد ضد زنگ توجیهی ندارد.

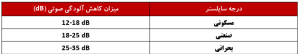

به لحاظ طراحی و تعبیه محلهای ورودی و خروجی هوا نیز، سایلنسرهای دستهبندیهای مختلفی دارند که رایجترین آنها نوع ورودی/خروجی هم مرکز است اما در برخی شرایط ممکن محل ورودی یا خروجی گاز در سایلنسر به جای ابتدا یا انتها، در قسمتهای کناری آن تعبیه گردد. اما مهمترین دستهبندی برای سایلنسرها که به درجه سایلنسر نیز شناخته میشود، دستهبندی بر اساس کاهش میزان آلودگی صوتی موتور است. سایلنسرها بر این اساس در 3 درجه مسکونی، صنعتی و بحرانی طبقهبندی شده که در جدول ذیل میزان کاهش آلودگی صوتی برای هریک مشخص شده است:

درجهبندی سایلنسرها بر اساس میزان کاهش آلودگی صوتی

از سایلنسرهای صنعتی در محیطهایی استفاده میشود که مقداری سر و صدا قابل قبول بوده یا دیزل ژنراتور در یک محیط ایزوله قرار داده شده است. اما از سایلنسرهای مسکونی و صنعتی در محیطهایی استفاده میشود که لازم است سطح آلودگی صوتی تا حد ممکن پایین باشد؛ مانند محیطهای اداری و بیمارستانها. در انتخاب درجه سایلنسر توجه داشته باشید که ممکن است صدای اگزوز دیزل ژنراتور آزاردهندهترین صدا نباشد و صدای عملکرد تجهیزات مکانیکی به طور قابل توجهی بیشتر از صدای اگزوز باشد. در این شرایط ممکن است انتخاب یک صدا خفه کن با درجه بالاتر سطح نویز و آلودگی صوتی در محل را بهبود نبخشد. به طور کلی، هرچه یک سایلنسر در کاهش صدای اگزوز موثرتر باشد، سطح محدودیت و فشار مسیر اگزوز موتور (Back Pressure) بیشتر خواهد بود. برای سیستمهای اگزوزی که دارای مسیرهای طولانی هستند، خود لولهها نیز سطحی از تضعیف را فراهم میکنند. در نهایت به یاد داشته باشید که این سایلنسرها فقط بر روی صدای اگزوز تاثیر گذار بوده و برای دستیابی به کنترل نویز و آلودگی صوتی حداکثری، باید دیزل ژنراتور دارای کانوپی سایلنت باشد.

طراحی سیستم اگزوز

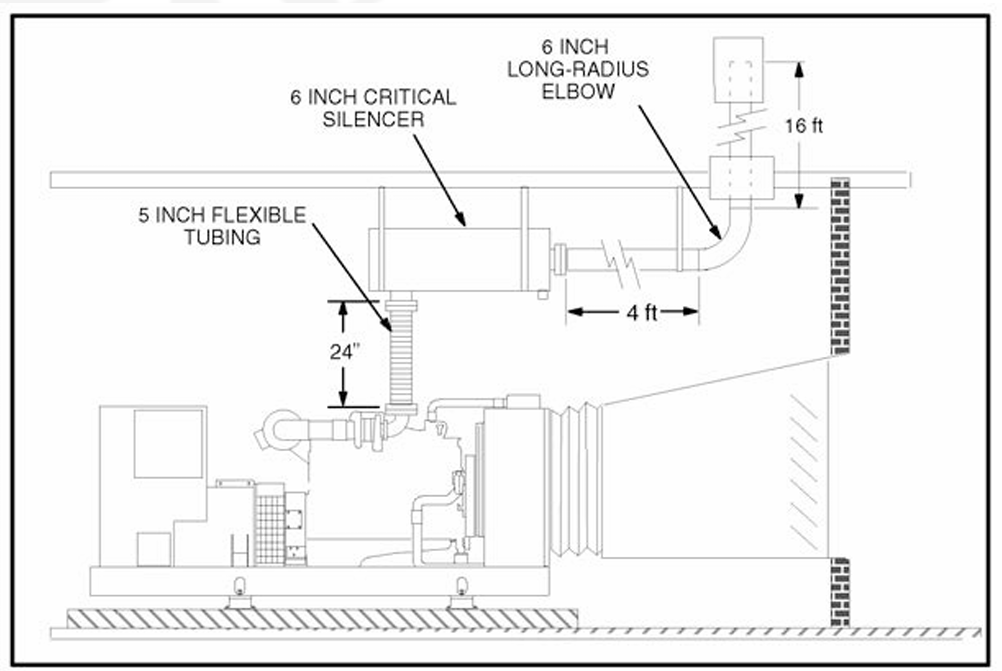

مسیر سیستم اگزوز باید به گونه ای طراحی شود که Back Pressure یا همان فشار برگشتی اگزوز روی موتور حداقل باشد. در واقع فشار برگشتی اگزوز به میزان مقاومتی اشاره دارد که گازهای حاصل از احتراق، هنگام خروج از موتور، در مسیر اگزوز با آن مواجه می شوند. Back Pressure یک پارامتر حیاتی در طراحی سیستم اگزوز در موتورهای احتراق داخلی است. این مقاومت می تواند توسط اجزای مختلف سیستم اگزوز از جمله لوله های اگزوز، مبدل کاتالیزوری، مافلر (منبع اگزوز) و منیفولد اگزوز ایجاد شود. محاسبات مربوط به مقدار فشار برگشتی در سیستم اگزوز دیزل ژنراتور، بر اساس محدودیت طول مسیر لولهکشی، تعداد خمها و نوع سایلنسر اگزوز انجام میشود. معمولا حداکثر مقدار Back Pressure مجاز برای موتور، توسط سازنده و در داخل دیتاشیت دیزل ژنراتور تعیین میشود. طراحی سیستم اگزوز برای دیزل ژنراتور باید به نحوی باشد که مقدار Back Pressure محاسبه واقعی آن، از مقدار حداکثری مشخص شده تجاوز نکند. یک روش تقریبی برای اطمینان از مناسب بودن مقدار Back Pressure در سیستم اگزوز، افزایش یک سایز (1Inch) لوله نسبت به قطر لوله خروجی اگزوز، به ازای هر 6 متر طول و به ازای هر 3 خم 90 درجه در مسیر سیستم اگزوز است. این روش تقریبی بوده و برای اطمینان از صحت نتیجه، باید محاسبات دقیقتری انجام داد. در ادامه قصد داریم برای یک دیزل ژنراتور نمونه، که لولهکشی مسیر اگزوز آن مطابق با شکل زیر بوده و مقدار حجم هوای خروجی در دیتاشیت آن 2715 cfm اعلام شده، مقدار Back Pressure را محاسبه کنیم.

طرح دیزل ژنراتور نمونه برای طراحی سسیتم اگزوز

برای محاسبه مقدار Back Pressure باید مطابق با مراحل زیر عمل کنید:

1. ابتدا باید حجم هوای خروجی اگزوز بر حسب فوت مکعب بر دقیقه (cfm) که در دیتاشیت دیزل ژنراتور مشخص شده را بر سطح مقطع لولهی در نظر گرفته شده، تقسیم کرد تا سرعت خطی سیال در لوله برحسب فوت بر دقیقه (fpm) مشخص شود. برای دیزل ژنراتور نمونه فوق، لوله با قطر 6 اینچ در نظر گرفته شده که سطح مقطع آن برابر 196 فوت مربع است. با تقسیم حجم هوای خروجی بر سطح مقطع لوله داریم:

![]()

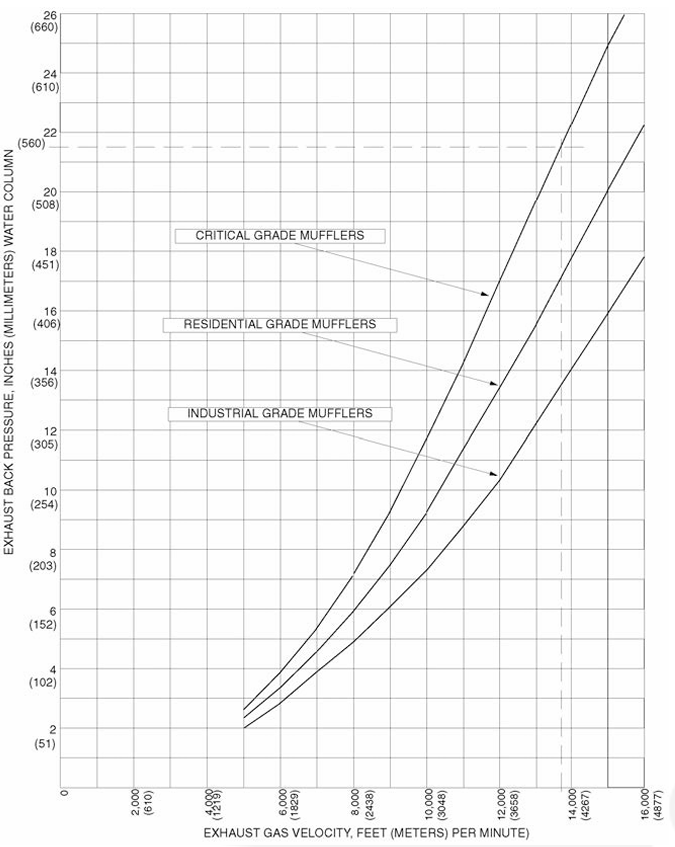

2. حال با استفاده از نمودار زیر، مقدار Back Pressure (بر حسب واحد ستون آب WC) را برای سایلنسر مورد نظر بدست میآوریم. فرض کنید سایلنسر استفاده شده دارای درجه بحرانی بوده است. مقدار Back Pressure برای سایلنسر بحرانی و سرعت گاز 13831 فوت بر متر، 21.5 اینچ ستون آب (معادل 31Kpa) میباشد.

نمودار میزان Back Pressure بر حسب سرعت گاز برای سایلنسرهای مختلف

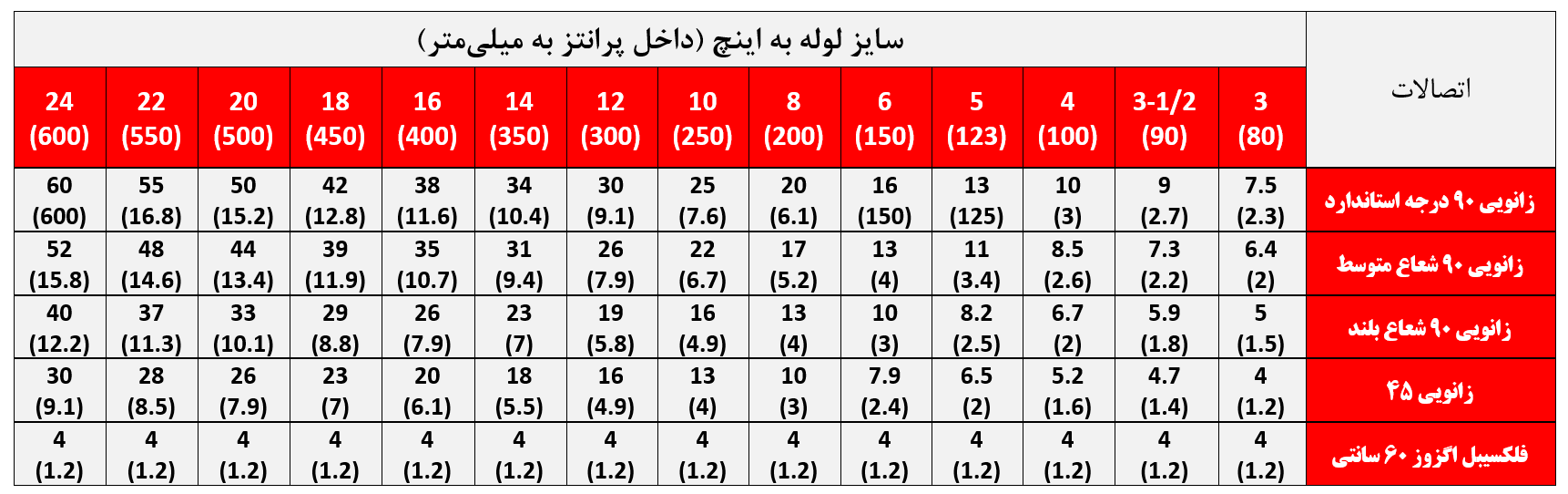

3. در مرحله بعد با استفاده از جدول زیر، طول معادل تمامی اتصالات و زانوییهای مورد استفاده در تمام مسیر لولهکشی اگزوز را بدست میآوریم:

به طور مثال در محاسبه Back Pressure مسیر اگزوز برای مثال مورد نظر، زانویی 90 درجه شعاع بلند با قطر 6 اینچ (150 میلیمتر) مطابق با جدول تبدیل فوق، معادل با 10 فوت (3 متر) لوله 6 اینچی میباشد. همچنین فلکسیبل اگزوز 60 سانتی معادل 4 فوت (1.2 متر) لوله 5 اینچی میباشد.

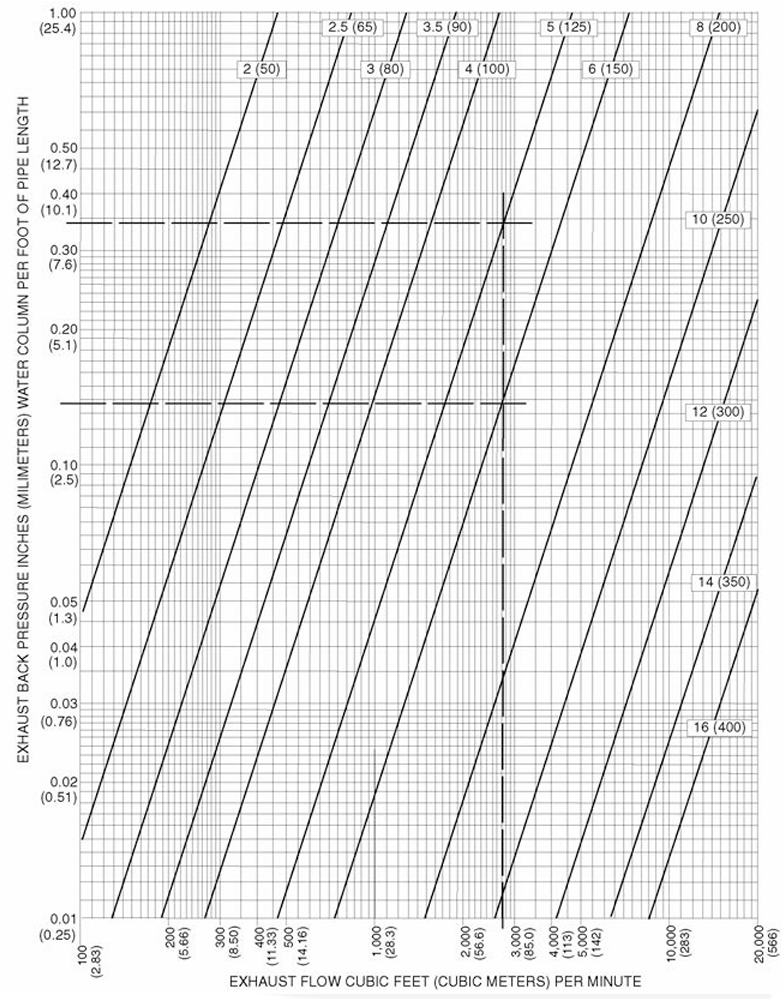

4. سپس با استفاده از نمودار زیر، مقدار Back Pressure را بر حسب سرعت گازهای خروجی اگزوز، برای هر فوت از طول لولهها را بدست میآوریم:

نمودار مقدار Back Pressure برای واحد طول لولههای مختلف

برای سیستم اگزوز مورد نظر در مثال ارائه شده، سرعت خطی 13831 فوت بر متر بوده که مطابق با نمودار، مقدار Back Pressure برای هر فوت لوله 5 اینچ و برای هر فوت لوله 6 اینچ به ترتیب 0.34 و 0.138 اینچ ستون آب میباشد.

5. در پایان مقدار Back Pressure که برای هر قسمت از مسیر اگزوز را که محاسبه نمودیم با یکدیگرجمع میکنیم :

- سایلنسر = 21.5 inch WC

- فلکسیبل اگزوز = 4inch * 0.34inchWC/ft = 1.4 inch WC

- لوله آهنی 6 اینچ به طول 20 فوت = 20ft * 0.138 inch WC/ft = 2.76 inch WC

- زانویی شعاع بلند = 10ft * 0.138 inch WC/ft = 1.38 inch WC

- مجموع = 6.74kPA = 27.1inch WC

همانطور که مشاهده میکنید، مقدار Back Pressure محاسبه شده برای این سیستم اگزوز 27.1 inch WC معادل با 6.74 کیلو پاسکال است که نتیجه میگیریم سیستم طراحی شده مناسب میباشد. حداکثر مقدار Back Pressure برای موتورهای کامینز پاور، 10Kpa یا معادل 40 اینچ ستون آب میباشد.

نتیجه گیری

سیستم اگزوز نقش بسیار مهمی در عملکرد و کارایی دیزل ژنراتور دارد. این سیستم باید گازهای خروجی حاصل از احتراق در داخل سیلندرهای موتور را جمع آوری و به اتمسفر منتقل کند. برای اینکه یک سیستم اگزوز عملکرد مناسبی داشته باشد، رعایت برخی از نکات در طراحی و اجرای آن ضروری است. یکی از اجزای اصلی سیستم اگزوز، سایلنسر یا همان منبع اگزوز است که نقش تعیین کنندهای در میزان کاهش صدا و گازهای تولید شده توسط موتور دیزلی دارد. گازهای حاصل احتراق در مسیر خروج از موتور، با مقاومت در مسیر رو به رو میشوند که به آن، فشار برگشتی یا Back Pressure گفته میشود. مقدار Back Pressure در مسیر اگزوز باید حداقل برسد، زیرا میتواند منجر به افت قدرت اسب بخار موتور، افزایش دما، افزایش میزان مصرف سوخت و کاهش راندمان دیزل ژنراتور گردد. در این مقاله به معرفی الزامات طراحی و اجرای سیستم اگزوز استاندارد برای دیزل ژنراتور پرداختیم و پس از معرفی انواع سایلنسرها، مقدار پارامتر Back Pressure برای یک سیستم اگزوز نمونه را محاسبه نمودیم.